牵引电机轴承绝缘涂层绝缘性能与

力学性能试验分析

魏坤鹏,刘月明,褚明星

(北京交通大学 机械与电子控制工程学院,北京 100044)

摘要:长期承受交变力与热冲击载荷作用的牵引电机轴承绝缘涂层会发生变色、氧化乃至龟裂,导致绝缘涂层的绝缘性能和结合强度等发生改变。以不同型号和涂层厚度的退役绝缘轴承为研究对象,进行温度、湿度交变循环下的轴承绝缘涂层性能试验、划痕试验和热-应力耦合仿真,结果表明:绝缘涂层厚度越大,轴承的整体绝缘性能越好;轴承边缘位置的涂层与基体结合的临界载荷值小于中心位置,边缘位置更容易发生失效,同一型号轴承随着绝缘涂层厚度增加,涂层与基体的临界载荷值减小,涂层与基体的结合强度下降;涂层边缘和中心处内外界面的等效应力差值均随涂层厚度的增加而增大,涂层厚度的增加不利于涂层与基体结合。

关键词:SKF滚动轴承;SKF电机轴承;绝缘轴承;涂层;电容;等效应力

牵引电机轴承是动车组列车传动系统的核心部件,直接影响列车的行驶和安全。牵引电机轴承在电动机中的主要任务是支持和保证高精度旋转,所以对轴承的振动、噪声、寿命等指标有很高的要求,影响以上指标的因素除轴承疲劳剥落、保持架断裂外, 还有一项牵引电机轴承无法避免的因素——电蚀[1]。为防止轴承遭电蚀,多在轴承的金属内外圈上热喷涂Al2O3绝缘陶瓷涂层。在绝缘轴承的研发上,国外处于领先地位,例如NTN公司的MEGAOHM系列绝缘轴承和SKF公司的INSOCOAT系列绝缘轴承,均是绝缘性能十分优秀的轴承[2]。目前我国动车组使用的绝缘轴承全部为进口且价格不菲[3],其中动车组CRH3,CRH380BL以及CR400均采用的是外圈喷涂的绝缘陶瓷轴承,以防止轴承发生电蚀,保证列车行车安全[4]。由于无法准确预测绝缘轴承的退化状态和使用寿命,在动车组三级修时,绝缘轴承为偶换件,四、五级修时为必换件,以此来避免不良事件的发生,但绝缘陶瓷涂层轴承的实际使用寿命远远大于四级修。针对绝缘轴承性能的研究,国外也一直处于领先地位,文献[5-7]研究了绝缘涂层的材料成分、内部结构对陶瓷绝缘涂层绝缘性能的影响,并提出了缺陷是影响绝缘涂层性能的主要原因之一。除了绝缘涂层的材料成分、内部结构因素外,外部环境包含温度及湿度的变化同样会对绝缘涂层产生强烈影响。牵引电动机采用联轴节传动,所用的绝缘轴承传动端为NU210轴承,非传动端为6016轴承,本文主要为测试绝缘轴承的整体性能,以不同结构和涂层厚度的退役绝缘轴承为研究对象,在不同温度、湿度环境条件下对其绝缘性能展开研究,并将轴承绝缘涂层划痕试验与热-应力耦合仿真相结合,研究不同厚度涂层与基体的结合强度。

1 温度和湿度对绝缘涂层性能的影响

1.1 试验对象

温度和湿度影响试验对象选取陶瓷涂层厚度分别为0.1,0.2,0.5 mm的进口6016绝缘轴承,厚度小于0.5 mm的绝缘涂层均为单层结构,即直接在基体外喷涂一层陶瓷层,厚度为0.5 mm的涂层为打底层与陶瓷层组成的双层结构。牵引电机轴承要满足在500 V直流电压,湿度不大于60%条件下,绝缘电阻值大于 500 MΩ和不同测试频率下绝缘涂层电容值C小于2 000 pF的使用要求。涂层厚度0.1 mm的轴承在拆卸过程中涂层表面极易受伤,在500 V直流电压下有击穿点(图1),并测得轴承绝缘电阻值小于 500 MΩ。因此试验对象主要是涂层厚度0.2,0.5 mm的6016绝缘轴承,分别记为1#和2#。

图1 涂层厚度为0.1 mm的6016绝缘轴承

Fig.1 6016 insulated bearing with coating thickness of 0.1 mm

1.2 温度影响试验

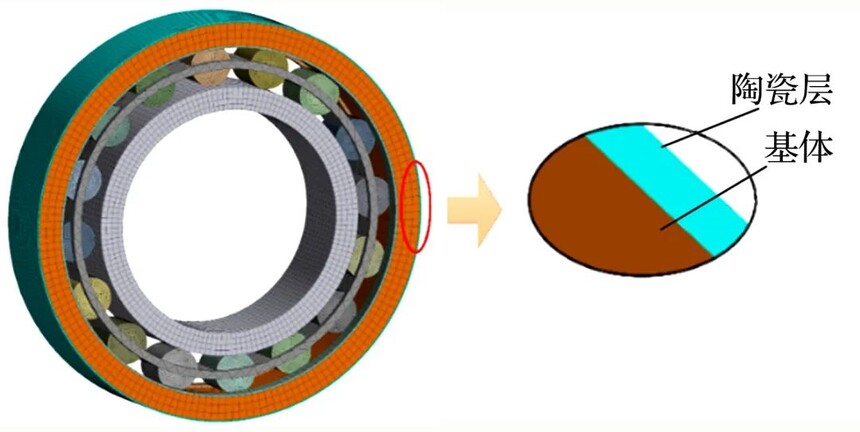

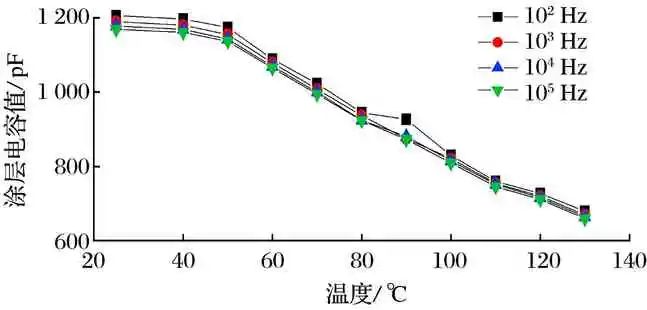

SKF绝缘轴承在使用过程中,钢球与内、外圈沟道发生摩擦而产生热量,并将热量传递到外圈和涂层中。在实际应用中,牵引电动机传动端轴承最高工作温度为120 ℃,正常工作温度为70~95 ℃;非传动端轴承最高工作温度为95 ℃,正常工作温度为55~75 ℃。为研究热循环作用对绝缘涂层性能的影响,并考虑到局部温度有偏差,故温度对轴承绝缘涂层的影响试验方案为:将1#和2#试验轴承样本放置在真空干燥箱内,湿度不大于60%条件下,环境温度由25 ℃逐渐升到130 ℃,每隔10 ℃保温10 min,期间测量绝缘电阻和涂层电容。绝缘材料在不同电压下的极化程度不一样,较高的电压可能会使绝缘材料发生击穿现象,导致测得的绝缘电阻值不同[8],因此在测试绝缘电阻时,按顺序分别在涂层两端施加500,3 000,5 000V的直流电压,用绝缘电阻测试仪测试不同直流电压下的绝缘电阻值。涂层电容随着介电常数和绝缘涂层厚度变化,绝缘涂层电容可看作一个以绝缘厚度为间隙的平板电容,按照平板电容的公式计算,即

(1)

式中:C为涂层电容;ε0为真空介电常数;εiso为涂层材料的介电常数;s为涂层与轴承表面的接触面积;g为涂层厚度。温度、湿度、频率等会对介电常数产生影响,故选定测量频率为102,103,104,105 Hz。在轴承外圈包覆一层导电硅胶片,利用AR3127型绝缘电阻测试仪测量绝缘电阻,绝缘电阻测试仪在额定电压小于1 000 V时,量程为0~999 MΩ,额定电压不小于1 000 V时,量程为0~1 000GΩ。涂层电容利用UT612型LCR数字电桥一端接到轴承座上,另一端接到轴承内圈上进行测量。湿度不大于60%条件下,1#和2#试验轴承的绝缘电阻随温度的变化曲线如图2所示,2套轴承在130 ℃范围内均能满足DC500 V下,绝缘电阻不小于500 MΩ,但由于绝缘涂层厚度不同,2套轴承的绝缘性能存在很大差异。在3 000,5 000 V直流电压下,2套轴承的绝缘电阻值均随温度的升高而降低,特别是2#轴承在温度超过80 ℃后下降速率明显,这是由于随着温度的升高,绝缘材料的分子运动加剧,原有的分子结构变得松散,带电离子在电场的作用下移动和转移电子,导致绝缘涂层的导电性增加,绝缘性能下降[9];在3 000,5 000 V直流电压下,1#轴承在温度超过70 ℃后绝缘电阻值小于500 MΩ,已经在涂层被击穿的边缘,随着温度持续升高,其绝缘电阻值变化不大;而在500 V直流电压下,1#和2#轴承的绝缘电阻值一直是绝缘测试仪的满量程999 MΩ;即使在130 ℃,3 000和5 000 V直流电压下,2#轴承绝缘性能依旧保持很好。由上述分析可知绝缘涂层厚度越大,轴承绝缘性能越好。

(b) 2#轴承

图2 试验轴承绝缘电阻随温度变化曲线

Fig.2 Curve of insulation resistance of test bearings with temperature

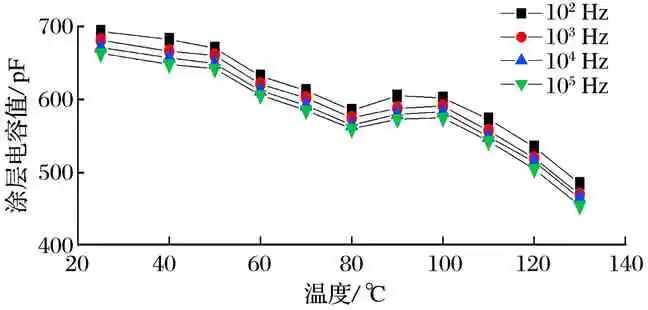

湿度不大于60%条件下,1#和2#试验轴承的涂层电容随温度的变化曲线如图3所示:1#轴承的涂层电容值随温度变化幅度明显,2#轴承的电容值随温度变化幅度不大,这表明1#轴承相对于2#轴承的绝缘性能略差;2套轴承电容值均随频率增加而有所降低,但整体变化不大,满足C小于2 000pF的使用要求。

1.3 湿度影响试验

绝缘轴承主要是利用等离子喷涂方法在轴承外圈上喷涂陶瓷绝缘涂层。喷涂过程中,涂层内部会产生孔隙,若孔隙暴露在湿度环境中,空气中的水分沿着孔隙形成的通道进入涂层内部,会对轴承的绝缘性能产生影响[10]。另外,陶瓷绝缘轴承的应用环境差异较大,绝缘涂层在高湿度环境中表面会吸收水分并形成水膜,导致表面电导电流增加,使绝缘性能有所下降。湿度影响试验方案为:将1#和2#试验轴承样本放置在恒温恒湿试验箱内,在常温高湿条件(湿度95%±3%,2 h)和常温常湿条件(湿度50%,30 min)下交变循环10次,待恢复常温常湿环境后,测量绝缘电阻和涂层电容。

(a) 1#轴承

(b) 2#轴承

图3 试验轴承涂层电容随温度变化曲线

Fig.3 Curve of coating capacitance of test bearings with temperature

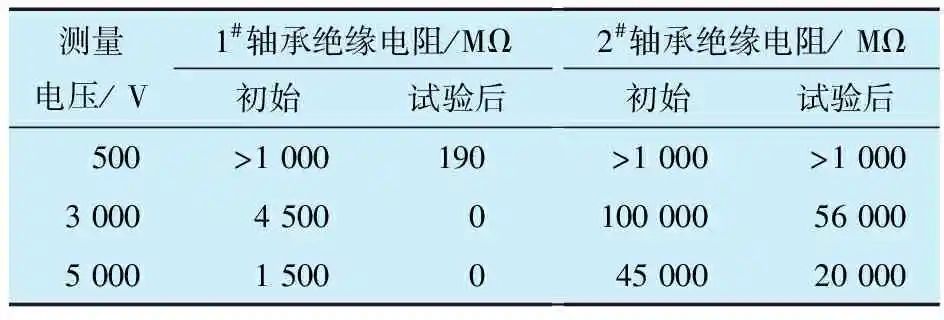

1#和2#试验轴承绝缘电阻值和涂层电容值随湿度变化情况见表1和表2。试验后,2#轴承仍能保持良好的绝缘性能,1#轴承在500 V直流电压下,绝缘电阻值小于 500 MΩ,不满足使用要求。试验前后2套轴承的涂层电容值均随频率增加有所降低,试验后2套轴承涂层电容均较试验前有所增大,但变化不大,仍满足C小于2 000 pF的使用要求。由上述分析可知,绝缘轴承的涂层厚度越大,绝缘性能越好。

表1 改变湿度环境条件下试验轴承的绝缘电阻值随测量电压的变化

Tab.1 Change of insulation resistance of test bearings with measured voltage under changing humidity environment

表2 改变湿度环境条件下试验轴承的涂层电容值随测量频率的变化

Tab.2 Change of coating capacitance of test bearings with measured frequency under changing humidity environment

2 绝缘涂层划痕分析试验

2.1 试验方法及对象

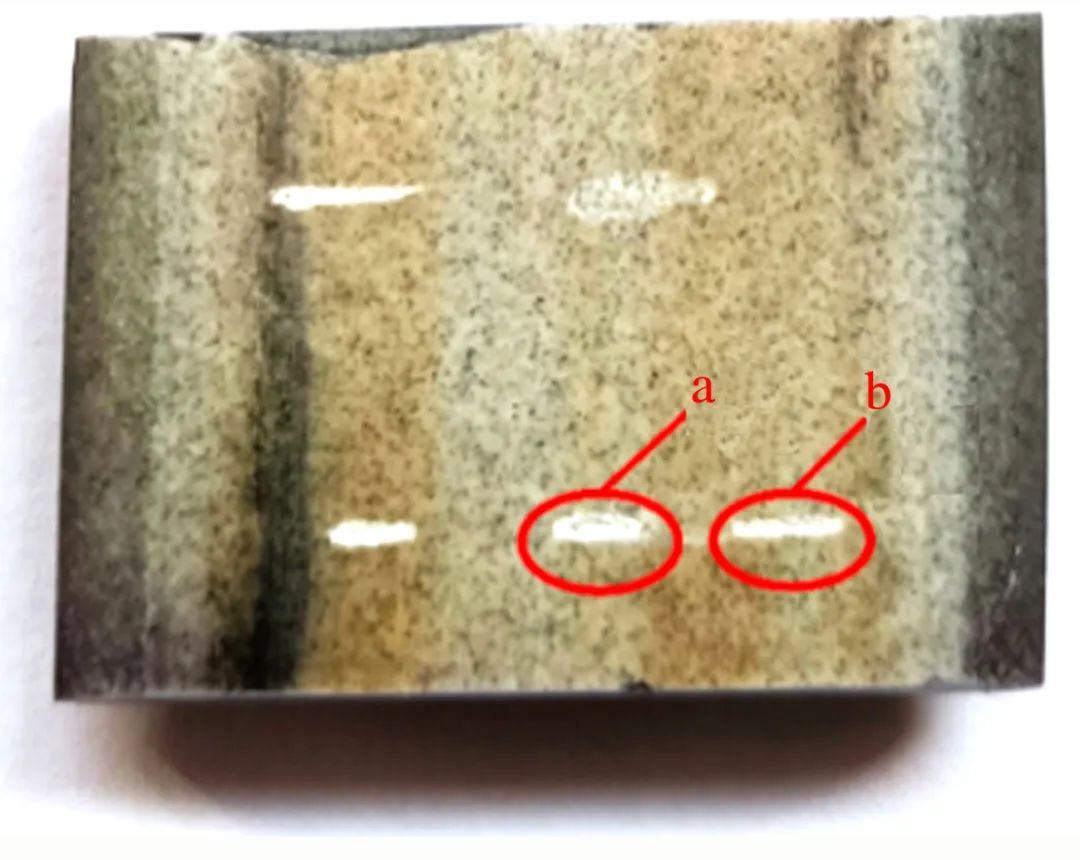

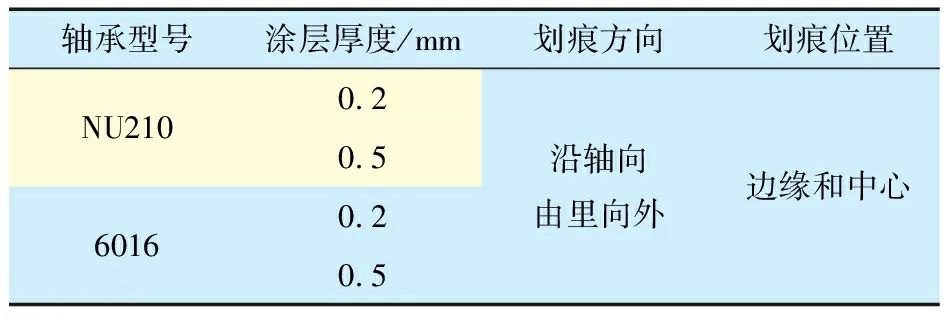

划痕试验是目前检验硬质涂层最常用也是较好的一种检验方法,划痕分析试验主要应用WS-2005涂层附着力自动划痕仪,利用声发射检测技术、摩擦力检测技术及微机自控技术,通过自动加载机构将载荷连续加至划针(金刚石压头)上,使划针划刻涂层表面,并通过各传感器获取划痕时的声发射信号、载荷的变化量、摩擦力的变化量,输入计算机进行数据转换,将测量结果绘制成图形,最终得到涂层与基体的结合强度(涂层破坏瞬间的临界载荷)。为分析传动端和非传动端轴承涂层与基体的结合强度,划痕试验选取NU210和6016不同涂层厚度的4套轴承进行线切割,将轴承外圈切割为长2 cm的试样如图4所示,2条划痕a和b分别在轴承试样的中心和边缘处,划痕长度为3 mm,往复划痕2次,其中划针锥角为120°,划针尖端半径为0.2 mm,加载速率为50 N/min。试样型号及参数见表3。

图4 轴承绝缘涂层划痕试样

Fig.4 Scratch samples of bearing insulation coating

表3 试样型号及参数

Tab.3 Models and parameters of samples

2.2 试验结果分析

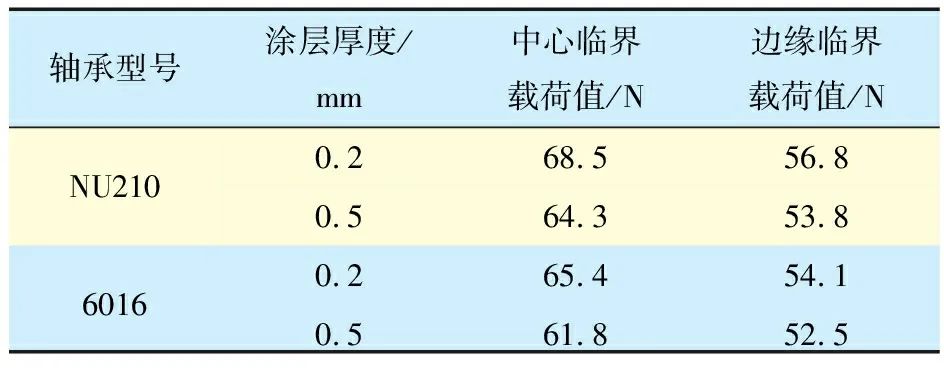

对不同型号和厚度的绝缘轴承的中心和边缘位置进行划刻,得到不同类型轴承绝缘涂层与基体的临界载荷值,见表4。相同涂层厚度下,NU210轴承的临界载荷大于6016轴承,即涂层与基体的结合强度比6016轴承的高,这主要与轴承的尺寸和受力差异有关;轴承边缘位置的绝缘涂层与基体的临界载荷值小于中心位置,边缘位置更易失效;同一型号轴承随着绝缘涂层厚度增加,涂层与基体的临界载荷值减小,涂层与基体结合强度下降,当涂层超过一定厚度时,涂层与基体结合力和抗冲击能力均下降。

表4 不同类型轴承绝缘涂层与基体的临界载荷值

Tab.4 Critical load values of insulation coating and substrate for different types of bearings

3 不同厚度绝缘涂层的应力分析

陶瓷层的厚度不仅影响涂层的绝缘性能,而且对涂层与基体的结合强度有很大影响。在绝缘性方面,涂层的绝缘性能随涂层厚度的增加而增大,但增加陶瓷层的厚度也会带来轴承散热问题,容易导致涂层中的残余应力不能及时消散,更容易剥离和失效。为探究不同陶瓷层厚度对涂层应力的影响,通过ANSYS进行热-应力耦合有限元仿真,分析涂层边缘与中心处的应力变化情况。

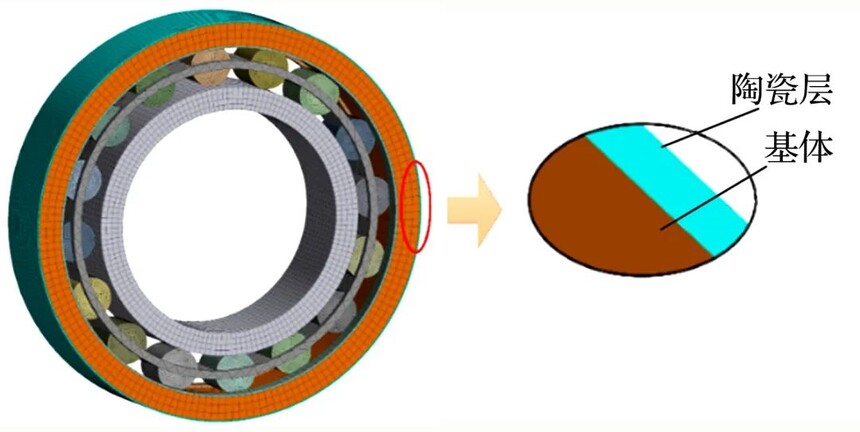

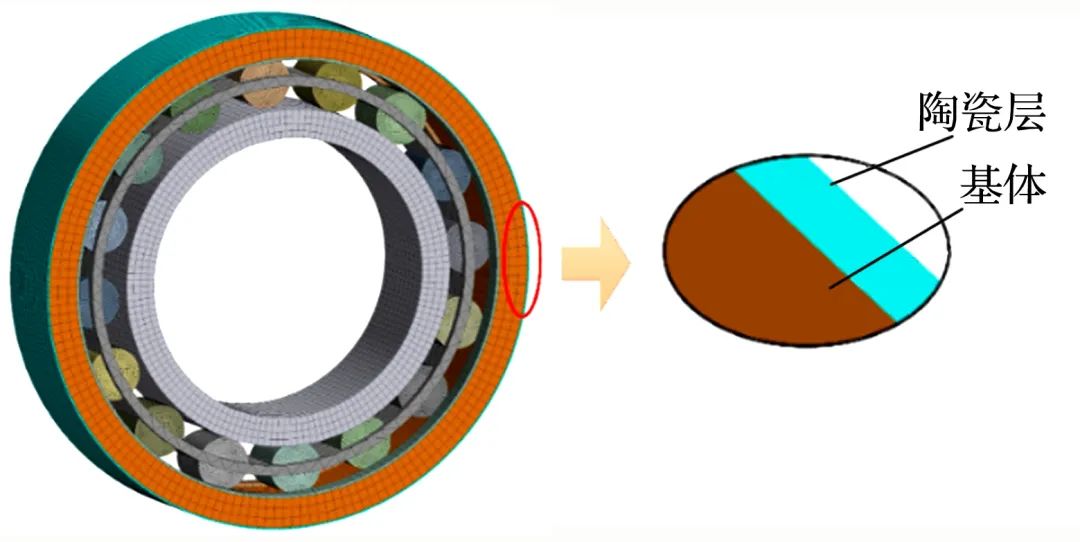

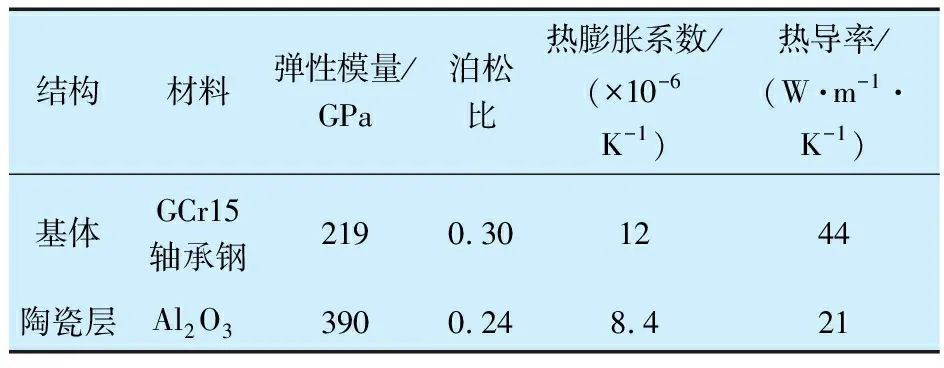

3.1 建立三维模型

由于传动端轴承比非传动端轴承受力更大,应力分析主要以NU210绝缘轴承为研究对象,并结合划痕试验结果分析绝缘涂层厚度对涂层应力的影响。建立NU210绝缘轴承的三维模型,设置涂层结构为在基体上直接喷涂陶瓷层的单层结构,如图5所示。在单层结构中设置了不同的陶瓷层厚度,分别为0.2,0.3,0.4,0.5 mm,研究不同陶瓷层厚度对涂层应力的影响。绝缘涂层的材料设置见表5。

图5 NU210绝缘轴承涂层结构设置

Fig.5 Structure setting of coating of NU210 insulated bearing

表5 绝缘涂层的材料设置

Tab.5 Material setting of insulation coating

3.2 设置边界条件

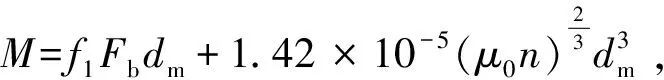

根据轴承工况计算绝缘轴承的发热量和对流换热系数。哈里斯发热量经验公式[11]为

H=1.01×10-4M,

(2)

式中:H为轴承发热量,W;M为总摩擦力矩,N·mm;f1为取决于轴承结构与轴承相对作用载荷的系数;Fb为当量载荷,N;dm为轴承中径,mm;μ0为润滑油黏度,mm2/s;n为轴承转速,r/min。

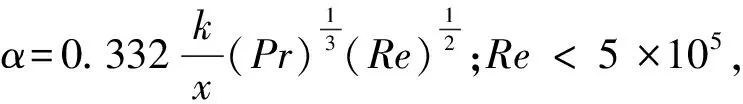

哈里斯对流换热系数计算模型推荐轴承向润滑油传热的对流换热系数α[12-13]为

(3)

式中:k为润滑油的导热系数;Pr为润滑油的普朗特数;Re为雷诺数,Re=v1Dh/μ1;当计算轴承向润滑油传热时,x=dm。

(4)

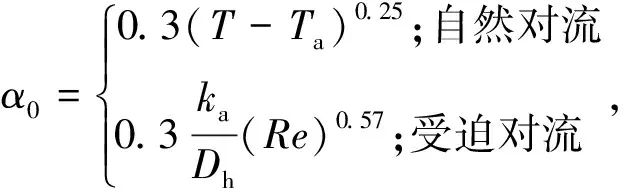

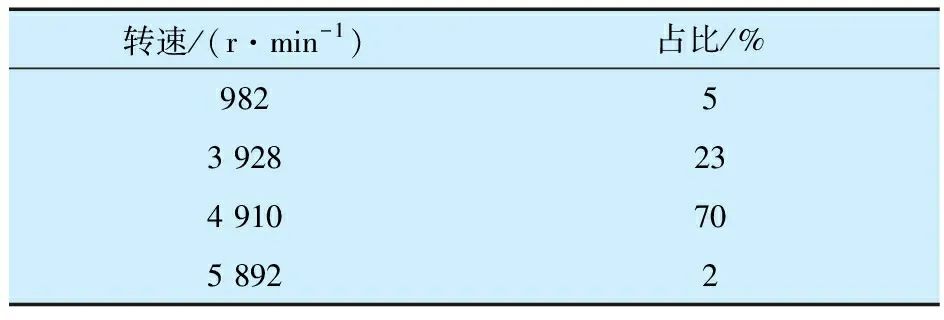

式中:T为外壳温度;Ta为外壳周围的环境温度;ka为空气的导热系数;Dh为外壳直径;v1为气流流速;μ1为空气的运动黏度。根据表6轴承运行工况的转速占比,4 910 r/min为轴承运行的主要转速,故将轴承的转速设置为5 000 r/min,计算不同载荷下轴承的功率损耗,结果见表7。

表6 NU210轴承运行工况转速占比

Tab.6 Ratio of rotational speed under operating conditions

of NU210 bearing

表7 不同载荷下NU210轴承的功率损耗

Tab.7 Power loss of NU210 bearing under different loads

热稳态分析采用如下约束:将发热量以热流率的形式加载到滚动体和滚道接触的内、外表面;在内、外圈以及滚动体的外表面加载热对流。根据轴承工况计算绝缘轴承的发热量和对流换热系数,环境温度设置为24 ℃。

3.3 仿真结果与分析

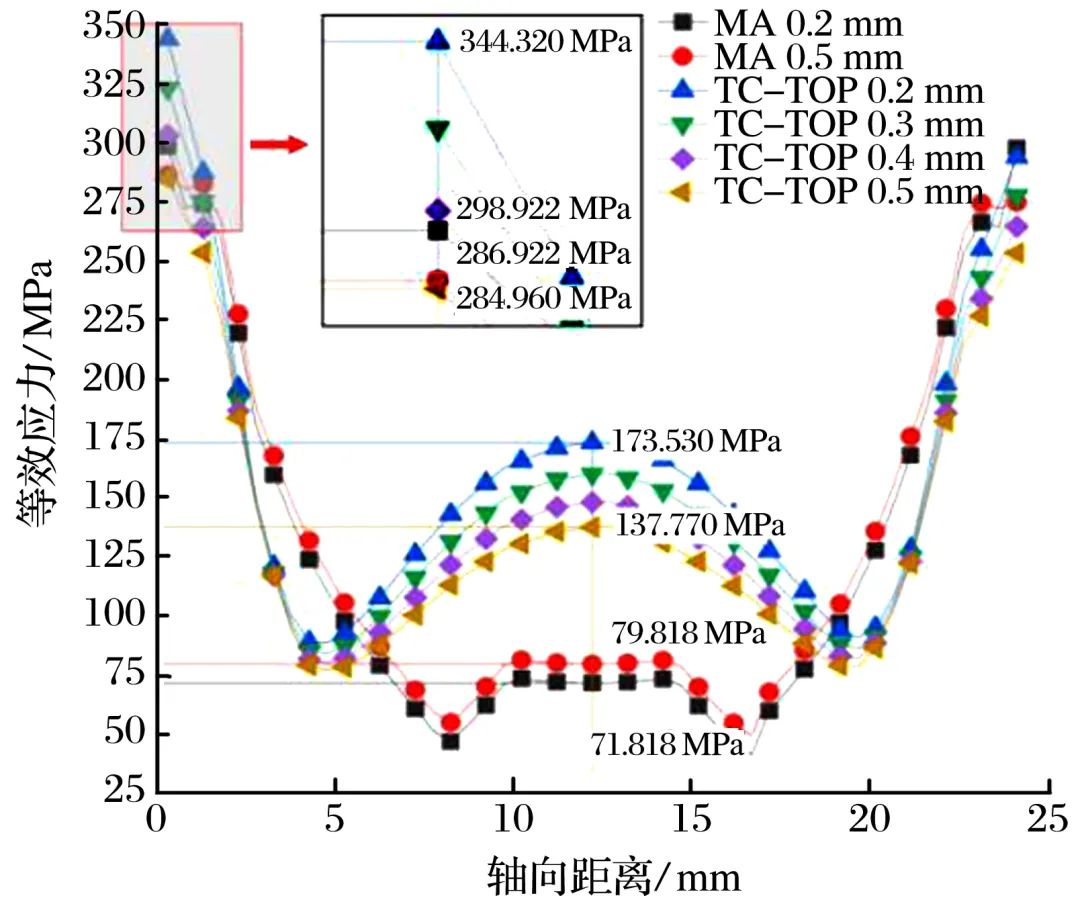

改变陶瓷层厚度后外表面处基体和涂层沿轴向分布的等效应力如图6所示,随涂层厚度的增加,涂层外表面(TC-TOP)在边缘处的等效应力值减小17.24%,中心处的等效应力值减小20.61%;对比涂层厚度0.2 mm和0.5 mm时基体(MA)的等效应力可知,除了轴向距离为0时,随涂层厚度增加,基体的等效应力有所增大,基体的等效应力在轴向距离为0时减小4.01%,中心处增大10%。综合分析,陶瓷层厚度的增加有利于减小涂层外表面的等效应力值和结合界面的应力差,但基体上的等效应力值有所增大;不同厚度涂层外表面与基体等效应力的分布规律基本一致,应力均呈对称分布,由边缘向中心先减小后增大。

图6 外表面处基体和涂层沿轴向的等效应力

Fig.6 Axial equivalent stress of substrate and coating at outer surface

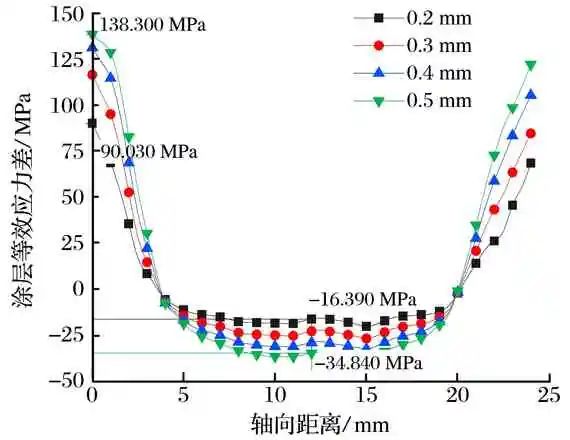

不同厚度涂层内表面与外表面的等效应力差如图7所示,当陶瓷层厚度由0.2 mm增加到0.5 mm时,涂层在边缘处和中心处的应力集中有所缓解,但涂层内、外表面应力差大幅度增大,边缘处增加0.53倍,中心增加1.12倍;虽然陶瓷层厚度的增加有利于减小涂层外表面上的等效应力值,但在涂层边缘和中心的等效应力差值均随涂层厚度的增加而增大,尤其在涂层边缘处等效应力差值更大,涂层厚度的增加不利于涂层与基体结合。

图7 不同厚度涂层内表面与外表面的等效应力差

Fig.7 Equivalent stress difference between inner and outer surfaces of coating with different thicknesses

4 结论

本文对绝缘轴承进行不同温湿度环境下的绝缘性能试验、涂层划痕试验和热-应力耦合仿真,得到主要结论如下:1)在温度和湿度交变循环试验下,相较于1#绝缘轴承,2#绝缘轴承的绝缘性能更优,说明绝缘轴承涂层厚度越大,绝缘性能越好。2)绝缘轴承在长期的交变力与热冲击载荷作用下,绝缘涂层的结合强度和绝缘性均会衰退。随着绝缘涂层厚度增加,涂层与基体的临界载荷值减小,涂层与基体结合强度呈下降趋势。3)随着涂层厚度增加,涂层外表面的等效应力减小,基体的等效应力有所增大(除了轴向距离为0时);涂层边缘和中心处的等效应力差均随涂层厚度的增加而增大,在涂层边缘处等效应力差值更大,更不利于涂层与基体结合;仿真结果与划痕试验相一致,即涂层与基体的结合强度随涂层厚度的增加而降低,且边缘处的结合强度低于中心位置。[1] 王龙华.牵引电机轴承绝缘设计[J].铁道机车与动车,2021(3):6-8,48,5.[2] 彭惠民.牵引电机绝缘轴承[J].铁道机车车辆工人,2009(1):32.[3] 卜珍宇,赵晓琴,郭向东,等.电机轴承防护措施及Al2O3陶瓷绝缘涂层研究现状[J].表面技术,2021,50(5):51-59.[4] 相阿峰,郭秀违.高速动车组牵引电机轴承电蚀及对策[J].铁道机车车辆,2015,35(2):102-106.[5] AHMED A S,KANSY J,ZARBOUT K,et al.Microstructural origin of the dielectric breakdown strength in alumina:a study by positron lifetime spectroscopy[J].Journal of the European Ceramic Society,2005,25(12):2813-2816.[6] HADDOUR L,MESRATI N,GOEURIOT D,et al.Relationships between microstructure,mechanical and dielectric properties of different alumina materials[J].Journal of the European Ceramic Society,2009,29(13):2747-2756.[7] MALEC D,BLEY V,TALBI F,et al.Contribution to the understanding of the relationship between mechanical and dielectric strengths of Alumina[J].Journal of the European Ceramic Society,2010,30(15):3117-3123.[8] 郭鸣.浅谈绝缘电阻测试[J].电动工具,2006(1):22-23.[9] 孙鑫.电机轴承陶瓷绝缘涂层的制备技术研究[D].哈尔滨:哈尔滨工业大学,2007.[10]刘丽斌,万磊,李海洋,等.高湿度对轴承外圈等离子喷涂氧化铝涂层绝缘性能的影响[J].轴承,2020(9):29-32.[11]王腾.热—应力耦合作用下的深沟球轴承疲劳寿命研究[D].南京:南京航空航天大学,2012.[12]戴振东,王珉,薛群基.摩擦体系热力学引论[M].北京:国防工业出版社,2002.[13]徐跃进.高速脂润滑轴承温升失效分析与试验研究[J].机械设计,2008(4):49-52.

Experimental Analysis on Insulation and Mechanical Properties of Insulation Coating of Traction Motor Bearings

WEI Kunpeng,LIU Yueming,CHU Mingxing

(School of Mechanical, Electronic and Control Engineering, Beijing Jiaotong University, Beijing 100044, China)

Abstract: The coating of insulated bearings for traction motor under action of alternating force and thermal shock load for a long time will change color, oxidize and even crack, leading to changes in insulation performance and bonding strength of insulation coating. Taking decommissioned insulated bearings with different types and coating thicknesses as research objects, the performance test, scratch test and thermal-stress coupling simulation of insulation coating of the bearings are carried out under alternating cycle of temperature and humidity. The results show that the greater the thickness of insulation coating, the better the overall insulation performance of the bearings; the critical load values of bonding between coating and substrate at edge of the bearings are smaller than that at center, and the failure is more likely to occur at edge position, with the increase of thickness of insulation coating, the critical load values of coating and substrate decrease, and the bonding strength of coating and substrate of same type of the bearings decreases; the equivalent stress difference between inner and outer surfaces at edge and center of coating increases with the increase of coating thickness, which is not conducive to bonding between coating and substrate.

Key words: rolling bearing; motor bearing; insulation resistance; coating; capacitance; equivalent stress

中图分类号:TH133.33;TM305.2